آزمایشگاه شرکت تولیدی لوله های دو جداره قدر یکی از مجهزترین آزمایشگاههای صنعت لوله و اتصالات پلی اتیلن در ایران می باشد. این آزمایشگاه به دستگاههای مدرن اندازهگیری و آزمایش ( لوله پلی اتیلن ) مجهز شدهاند و کلیه تولیدات و مواد اولیه را مطابق استانداردها آزمایش میکند و میتواند مرجع مطمئنی برای تصمیم گیری کیفی محصولات تولیدی لوله های دو جداره قدر باشد. قابل ذکر است آزمایشگاه دارای استاندارد 17025 میباشد که نشاندهنده کالیبره بودن تجهیزات و استاندارد بودن ادوات است و صلاحیت آزمایشگاه را جهت انجام آزمایش محصولات و صحت نتایج بدست آمده را تائید میکند. تولید لوله پلی اتیلن باید زیر نظر آزمایشگاه و واحد کنترل کیفیت باشد تا لوله نهایی دارای کیفیت بالایی باشد و در محل پروژه بتوانند با بالاترین استانداردهای موجود در تولید لوله به سرویس دهی مشغول شود.

این آزمایشگاه حدود ۲ دهه است در زمینه آزمون لوله، اتصالات و مواد اولیه پلی اتیلن فعالیت داشته و دارای گواهینامه استاندارد مدیریت کیفیت آزمایشگاه ISO/IEC 17025 از مرکز ملی تأیید صلاحیت ایران میباشد.

آزمایشگاه شرکت قدر با برخورداری از دقیقترین و پیشرفتهترین تجهیزات اروپایی و نیروهای توانمند و کارشناسان متخصص در زمینه پلیمر خدمات گستردهای به مشتریان داخلی و خارجی ارائه مینماید.

فهرست تجهیزات آزمایشگاه

ردیف |

نام دستگاه |

نوع آزمون |

|

۱ |

دستگاه سفتی حلقه ای IPT- آلمان |

سفتی حلقوای بلند مدت، کوتاه مدت و انعطاف پذیری |

|

۲ |

دستگاه MFR- آلمان |

تست تعیین شاخص جریان مذاب |

|

۳ |

آون : Heraeus – آلمان |

تعیین نمونه پراکنش کربن |

|

۴ |

دستگاه Carbon Black-IPT آلمان |

تعیین درصد کربن |

|

۵ |

ترازوی دقیق Mettler |

توزین وتعیین دانسیته |

|

6 |

دستگاه سفتی حلقه ای Zwick- آلمان |

سفتی حلقوای بلند مدت، کوتاه مدت و انعطاف پذیری |

|

7 |

دستگاه OIT- NETZSCH آلمان |

تعیین اکسیداسیون و پایداری حرارتی |

|

8 |

کولیس دیجیتال 30 و 20 سانتی متری- Mitutoyo ژاپن |

اندازه گیری ابعاد |

|

9 |

دستگاه میکروسکوپ به همراه نرم افزار آنالیز |

تعیین پخش دوده |

|

10 |

دستگاه ضربه IPT- آلمان(Falling weight) |

انجام آزمون ضربه |

|

11 |

آب بندی یا نشتی (Water Tightness) |

انجام آزمون آب بندی |

|

12 |

دستگاه Water Jetting |

انجام آزمون واتر جت |

شاخص جریان مذاب (MFR)

این آزمون بر اساس استاندارد ISO 1133 انجام می شود، در این آزمون سرعت جریان مذاب مواد اولیه در دما و زمان ثابتی اندازه گیری میشود تا از نتایج حاصل چگونگی رفتار مواد در داخل اکسترودر بررسی شود تا بتوان فرآیند مناسبی را ایجاد نمود. این آزمون برای مواد اولیه جهت تایید کیفیت و تعیین ویسکوزیته مواد و نیز بررسی محصول جهت کنترل کیفیت فرآیند تولید و مقایسه آن با نتایج مواد اولیه انجام میشود، که مطابق (استاندارد مقدار MFR محصول نبایستی بیش از ۲۰% با MFR مواد اولیه تفاوت داشته باشد، در غیر اینصورت فرآیند تولید نیازمند تنظیمات جدید خواهد شد.

3 تا 5 گرم از نمونه لوله یا مواد اولیه درون دستگاه MFR با دمای 190 درجه ریخته شده و زمان آزمون 10 دقیقه می باشد که پس از اتمام آزمون قطعات خروجی از دستگاه توزین شده که مقدار مجاز: 15/0 تا 7/0 گرم بر دقیقه 10 دقیقه می باشد.

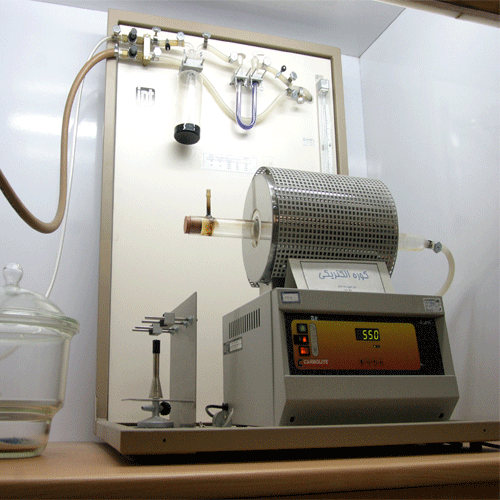

تعیین درصد کربن (Carbon Black Content)

این آزمون طبق استاندارد ISO 6964 انجام می شود. هدف از این تست محاسبه میزان درصد کربن در لوله می باشد که طبق استاندارد ویژگی محصول باید بین 2 تا 5/2 درصد باشد. جهت بالا بردن مقاومت لوله در برابر اشعه خورشید افزودن دوده طی فرآیند مناسبی به مواد اولیه ضروریست. در صورتی که مقدار دوده در محصول نهایی کمتر از حد لازم باشد ، پلیمر مقاومت کافی در برابر اشعه خورشید را نخواهد داشت. در صورتی که مقدار دوده بیش از حد مجاز باشد ، تمرکز تنش به وجود آمده و باعث ترد و شکننده شدن لوله می شود و لوله آسیب پذیر می گردد.

در این تست 1 گرم نمونه در دمای 550 درجه به مدت 45 دقیقه در حضور گاز نیتروژن خالص قرار می گیرد و در انتهای آزمون هیدروکربن های موجود سوخته شده و فقط میزان کربن موجود نمونه باقی می ماند و از تفاضل وزن ابتدایی و انتهایی نمونه میزان کربن بدست می آید.

بررسی پراکنش دوده (Carbon Black Dispersion)

این آزمون طبق استاندارد ISO 18553 انجام می شود. رط لازم جهت محافظت لولههای پلی اتیلن در برابر اشعه UV مناسب بودن میزان دوده در محصول نهایی میباشد، اما تنها وجود این مقدار کافی نیست. ذرات دوده به دلیل ساختار شیمیایی خاص خود، تمایل به خوشهای شدن و در اصطلاح به هم چسبیدن دارند لذا فرآیند اختلاط مستربچ باید به گونهای باشد که ذرات علاوه برخرد و پخش شدن Dispersion به نحوی مناسب در سطح پلی اتیلن توزیع Distribution گردد تا بتواند اثر بخشی مطلوبی در محافظت کامل از پلی اتیلن داشته باشد.

در تحقیقات اخیر اثبات شده است که شروع ترک در لولههای تحت فشار از محل تجمع دوده آغاز میگردد، خصوصا در زمانی که تجمع کربن به صورت خطی ایجاد شده باشد؛ چراکه تجمع دوده در لوله همانند یک جسم خارجی در جداره لوله عمل کرده و باعث شکست میگردد.

چگونگی پخش کربن در لوله را مورد بررسی قرار می دهد. از آنجایی که ذرات دوده به دلیل ساختار شیمیایی خاص خود ، تمایل به خوشه ای شدن و در اصطلاح به هم چسبیدن را دارند لذا فرآیند اختلاط مستربچ باید به گونه ای باشد که ذرات علاوه بر خرد و پخش شدن به نحوی مناسب و یکنواخت در سطح پلی اتیلن توزیع گردد تا بتواند اثربخشی مطلوبی در محافظت کامل از پلی اتیلن را داشته باشد.

در این آزمون به کمک یک تیغه تیز 6 نمونه با وزن 05/0±25/0 میلی گرم بریده و آماده شده و نمونه های آزمون باید از قسمت های مختلف جدا شود. نمونه ها را به طور مرتب و با فاصله یکسان روی لام قرار می گیرد. لام تمیز دیگری را روی لام قرار داده می شود و 2 لام را با گیره فلزی محکم به هم وصل می شود.

لام آماده شده در آون در دمای بین 150 تا 210 درجه (ترجیحا دمای 180 درجه) برای حداقل 10 دقیقه قرار داده می شود تا نمونه ذوب شده و آماده قرار گرفتن در زیر میکروسکوپ شود سپس توسط میکروسکوپ 100 برابر بزرگنمایی شده و توسط نرم افزار گرید و نرخ آن محاسبه می شود که نرخ آن باید کوچکتر از 3 باشد.

سفتی حلقوای کوتاه مدت Ring Stiffness (SN)

این آزمون طبق استاندارد ISO 9969 انجام می شود. برای تعیین مقاومت حلقه ای کوتاه مدت لوله های کاروگیت 3 نمونه لوله به طول 30 سانتی متر انتخاب و نیروی مورد نظر براساس فرمول مطابق استاندارد مربوطه به لوله اعمال می شود و تغییر شکل لوله نبایستی بیشتر 3 درصد قطر لوله باشد. سرعت هر سایز طبق جدول ذیل می باشد. هر کدوم نمونه ها با زاویه 0 درجه 120 درجه و 240 درجه مورد تست قرار می گیرد.

سفتی حلقوای بلند مدت Ring Stiffness (SR24)

این آزمون طبق استاندارد DIN 16961-2 انجام می شود. برای تعیین مقاومت حلقه ای بلند مدت طبق استاندارد مربوطه نمونه ای به طول دو برابر قطر داخلی لوله و حداکثر 1 مترانتخاب می شود و نمونه باید به مدت 24 ساعت در دمای 2±23 درجه در محیط آزمایشگاه جهت رفع تنش های تولیدقرار گیرد سپس طبق استاندارد با توجه به سری لوله نیروی مورد نظرآن سری به مدت 24 در دمای 2±23 بر آن اعمال می گردد( معمولا لوله های مورد استفاده در سیستم جمع دآوری فاضلاب 5/31 کیلو نیوتن بر متر مربع سری 5 می باشد) و تغییر شکل لوله در 1 ، 6 و 24 ساعت نباید بیشتر از 3 درصد قطر داخلی لوله باشد.

انعطاف پذیری حلقه ای (Ring Flexibility)

این آزمون طبق استاندارد EN 1446 انجام می شود. برای این تست 3 نمونه لوله به طول 300 میلی متر را تهیه می شود و نمونه ها باید به مدت 24 ساعت در دمای 2±23 درجه در محیط آزمایشگاه جهت رفع تنش های تولیدقرار گیرد

نمونه های به ترتیب با زاویه های صفر ، 120 و 240 درجه تحت فشار نیرو قرار گرفه تا 30 درصد قطر خارجی لوله Deflect شود و نباید اتفاقاتی نظیر ایجاد ترک یا شکاف در لایه داخلی ، ترک خوردن جداره لوله ، لایه لایه شدن جداره لوله و جدایی لایه های داخلی از لایه های خارجی از همدیگر صورت پذیرد.

آب بندی یا نشتی (Water Tightness)

این آزمون طبق استاندارد EN 1053 انجام می شود. در این آزمون ابتدا با استفاده از واشر آب بندی از جنس EPDM مخصوص هر سایز، لوله ها از قسمت کوپلر و اسپیگات به هم متصل شده و هر دو سر لوله با استفاده از دروپش مناسب بسته می شود و داخل لوله جریان آب جاری می شود و با استفاده از گیج مناسب فشار آب داخل لوله کنترل می شود تا به 5/0 برسد سپس به مدت 1 دقیقه تحت فشار اعمال شده نباید هیچ گونه خروج آب از محل اتصال کوپلر مشاهده شود.

ضربه یا TIR (Falling weight)

این آزمون طبق استاندارد EN 744 انجام می شود. در این تست مقاومت لوله در برابر ضربات خارجی سنجیده می شود و این تست در دمای صفر درجه انجام می شود.که در واقع نسبت تعداد ضرباتی است که موجب شکست در لوله می شود به کل ضربات وارده به لوله و این مقدار باید کمتر از 10% باشد.

طول نمونه تهیه شده باید 10±200 میلی متر باشد و پیش از انجام آزمون باید به مدت 1 ساعت در تانک محتوی آب صفر درجه قرار گیرد.

دو نوع وزنه داریم که به عنوان d25 و d90 بر اساس قطر سطح برخورد کننده با لوله نام گذاری شده اند

تعداد خطوط که باید به صورت طولی داخل لوله کشیده شوند با توجه به سازهای مختلف:

تعداد خطوط |

سایز (میلی متر) |

|

6 |

110 |

|

12 |

250-200 |

|

16 |

315 |

|

24 |

400≤ |

تعداد نمونه های تهیه شده باید به گونه ای باشد که با توجه به تعداد خطوط کشیده شده در لوله ، حداقل 25 ضربه وارد شود تا بتوان TIR را محاسبه کنیم.

وزنه هایی که در این تست مورد استفاده هستند از نوع d90 که در جدول زیر ارتفاع و جرم وزنه با توجه به سایز لوله مشخص شده است:

ارتفاع (میلی متر) |

جرم (کیلوگرم) |

سایز (میلی متر) |

|

1600 |

05/ |

110 |

|

2000 |

6/1 |

200 |

|

2000 |

2 |

250 |

|

2000 |

5/2 |

315 |

|

2000 |

2/3 |

315< |

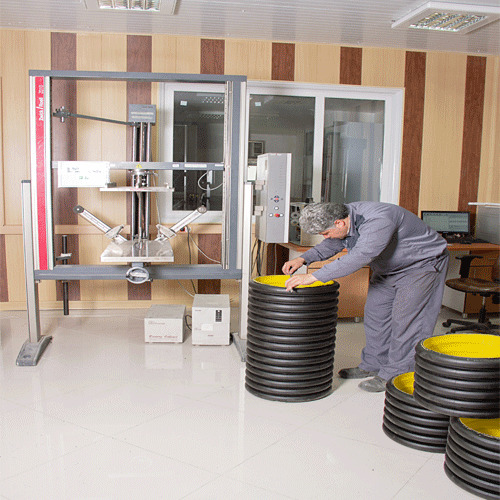

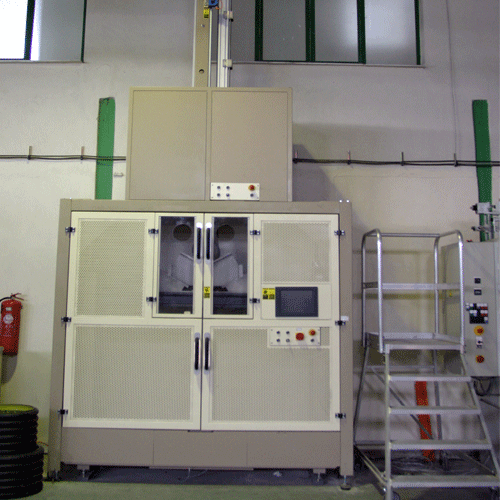

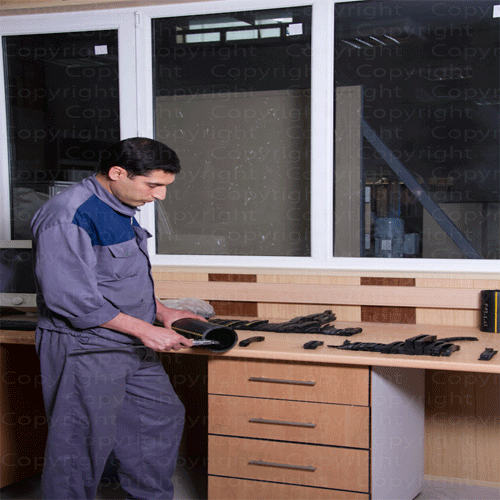

نمایی از محل آزمایشگاه

آزمون Water Jetting

این آزمون بر اساس روش WIS 4-35-01 انجام می شود. بدین ترتیب که نمونه لوله به طول 30 سانتی متر در دستگاه تعبیه شده و نازل دستگاه با زاویه 30 یا 45 درجه تنظیم شود و آب با فشار 150 تا 180 بار (با توجه به سایز هر لوله) و دمای 10±15 در 5 نقطه و هر نقطه به مدت 120 ثانیه با فاصله عمودی 5 سانتی متر تا سطح داخلی لوله اعمال می شود و پس از اتمام زمان آزمون نقاطی که تحت فشار آب قرار گرفته اند از لحاظ سوراخ شدگی، جداشدگی دو لایه و پارگی بررسی میگردد که نباید هیچگونه جدا شدگی یا سوراخی در سطح داخلی لوله ایجاد شده باشد.

کنترل و بررسی ظاهری لوله (ISO 11922)

بررسی وضعیت ظاهری لولههای پلی اتیلن در عین حال که ساده ترین آزمون کنترل کیفیت میباشد امّا از اهمیت ویژهای برخوردار است بطوریکه لولههای پلی اتیلن باید عاری از هرگونه ناصافی (داخلی و خارجی) و خلل و فرج عمیق باشند. فرورفتگیهای جزئی به شرط آنکه ضخامت را تا کمتر از حد مجاز کاهش ندهد قابل چشم پوشی میباشد.

اندازه گیری و کنترل ابعادی (ISO 11922)

تعیین دقیق ضخامت جداره لوله، با استفاده از کولیسهای کالیبره در مقطع برش و ضخامت سنج اولتراسونیک در طول یک شاخه لوله، تعیین میشود.

قطر خارجی لوله با استفاده از نوار فلزی مدرج (سیکرومتر) و در طول یک شاخه از لوله، اندازه گیری شده و مقدار متوسط آن گزارش میگردد.